Artykuł sponsorowany

Jak powstaje tektura w arkuszach? Kluczowe etapy oraz możliwe zastosowania

- Od włókna do masy papierniczej: przygotowanie surowca

- Część mokra i sucha: formowanie oraz utrwalanie arkusza

- Sklejanie warstw: serce produkcji tektury

- Tektura lita a falista: różnice technologiczne i praktyczne

- Wykończenie: bigowanie, sztancowanie i kaszerowanie

- Cięcie na wymiar i kontrola jakości

- Ekologia i recykling: obieg zamknięty w praktyce

- Najczęstsze zastosowania tektury w arkuszach

- Jak dobrać tekturę do projektu: praktyczne kryteria

- Usługi i wsparcie dla B2B: stabilne dostawy i dopasowanie

- Podsumowanie techniczne: kluczowe etapy i efekty

Proces powstawania tektury w arkuszach jest precyzyjny i opiera się na ściśle zaplanowanych etapach: przygotowaniu włókien, formowaniu warstw, sklejaniu, suszeniu, wykończeniu i cięciu. Już na starcie o jakości decydują surowce — mieszanka włókien celulozowych i makulatury — oraz dobór technologii: tektura lita lub falista. Poniżej wyjaśniamy krok po kroku, jak powstaje materiał, który trafia do przemysłu opakowań, poligrafii i logistyki.

Przeczytaj również: Czym jest program crmed?

Od włókna do masy papierniczej: przygotowanie surowca

Wytwarzanie tektury zaczyna się od rozwłóknienia i oczyszczenia surowców. W pulperach miesza się włókna celulozowe z makulaturą, tworząc jednorodną masę. Filtracja usuwa zanieczyszczenia (folie, zszywki), a dalsze mielenie kontroluje długość i elastyczność włókien, co wpływa na sztywność i odporność na zginanie.

Przeczytaj również: Czy powierzenie opieki nad grobem zakładowi pogrzebowemu to dobry pomysł?

Receptura masy różni się w zależności od zastosowania: tektura do transportu wymaga wyższej zawartości długich włókien i większej gramatury, natomiast tektura do druku – gładszej powierzchni i równomiernej struktury.

Przeczytaj również: Najlepsze metody na utylizację sprzętu komputerowego: usługi profesjonalne czy samodzielne działania?

Część mokra i sucha: formowanie oraz utrwalanie arkusza

W części mokrej masa papiernicza trafia na sito formujące, gdzie wodę odciąga grawitacja i podciśnienie. Powstaje wstęga papieru lub wstęgi warstw, które później utworzą tekturę litą albo falistą. Jednorodność tego etapu decyduje o gładkości i równomiernej gramaturze.

Następnie w części suchej wstęga przechodzi przez suszarnie. Stopniowy wzrost temperatury stabilizuje strukturę i zapewnia stałą wilgotność końcową, co ogranicza falowanie i późniejsze problemy w druku oraz wykrawaniu.

Sklejanie warstw: serce produkcji tektury

W przypadku tektury litej poszczególne warstwy papieru łączy się na linii poprzez sklejarkę, uzyskując określoną sztywność i grubość. Dla tektury falistej proces jest dwuetapowy: najpierw powstaje fala (B/C/E) na walcach ryflowych, później skleja się ją z płaskimi warstwami okładkowymi.

Klej skrobiowy pełni kluczową rolę w łączeniu warstw. Jego lepkość, temperatura i dozowanie wpływają na wytrzymałość na ścinanie oraz odporność na wilgoć. Prawidłowe parametry eliminują rozwarstwienia podczas gięcia i sztancowania.

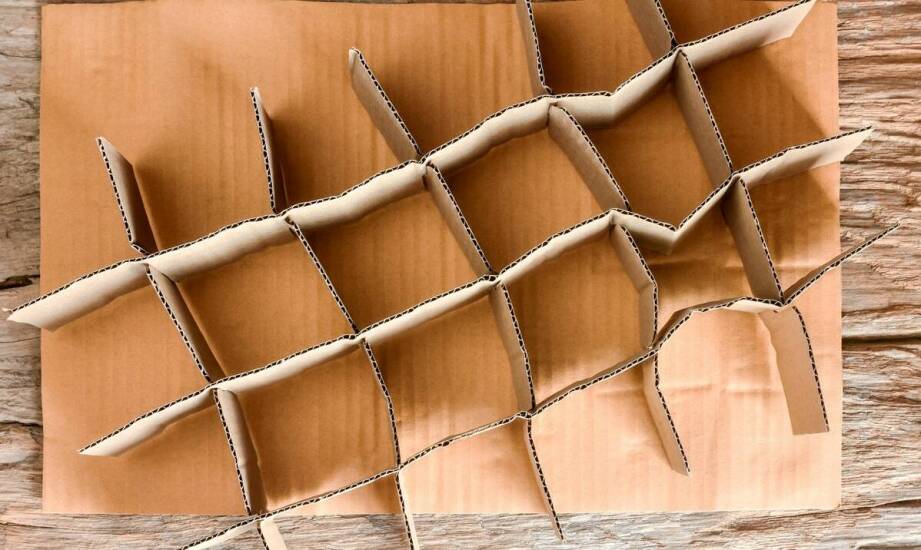

Tektura lita a falista: różnice technologiczne i praktyczne

Tektura lita to kilka sklejonch warstw papieru o gładkiej powierzchni — ceniona w poligrafii, opakowaniach premium i introligatorstwie. Daje wysoką sztywność przy niewielkiej grubości i dobrze znosi precyzyjny druk.

Tektura falista bazuje na profilach fala B/C/E. Im więcej warstw (np. 3-, 5- lub 7-warstwowa), tym większa odporność na zgniatanie i uderzenia. Nadaje się do opakowań transportowych, ekspozytorów POS i przekładek magazynowych.

Wykończenie: bigowanie, sztancowanie i kaszerowanie

Po ustabilizowaniu arkuszy przychodzi czas na obróbkę. Bigowanie tworzy linię zgięcia, co zapobiega pękaniu włókien przy składaniu pudełka. Sztancowanie wycina finalny kształt z precyzją do ułamków milimetra, gwarantując powtarzalność serii.

Gdy potrzebny jest druk wysokiej jakości, stosuje się kaszerowanie — naklejanie zadrukowanego arkusza na konstrukcję z tektury. Pozwala to łączyć wytrzymałość materiału nośnego z walorami wizualnymi grafiki.

Cięcie na wymiar i kontrola jakości

Arkusze tnie się wzdłuż i w poprzek z tolerancją ustaloną w specyfikacji. Systemy wizyjne sprawdzają krawędzie, wady powierzchni oraz różnice w gramaturze. Dodatkowo testuje się wytrzymałość na zgniatanie (ECT/BCT), wilgotność i stabilność wymiarową po kondycjonowaniu.

W produkcji B2B ważna jest powtarzalność. Dlatego każda partia posiada raport z parametrami, co ułatwia dopasowanie arkuszy do dalszych procesów: druku, klejenia automatycznego lub pakowania.

Ekologia i recykling: obieg zamknięty w praktyce

Tektura powstaje w dużej mierze z makulatury, dzięki czemu wspiera gospodarkę obiegu zamkniętego. Włókna można przetwarzać wielokrotnie, a odpady poprodukcyjne wracają do pulperów. Energia i woda są odzyskiwane w obiegu wewnętrznym, co ogranicza ślad węglowy.

Dobrze zaprojektowane opakowania z tektury falistej minimalizują puste przestrzenie w transporcie, zmniejszając zapotrzebowanie na paliwo i emisje.

Najczęstsze zastosowania tektury w arkuszach

Tektura w arkuszach trafia do branż, które wymagają precyzji wymiarowej i wysokiej estetyki. W logistyce służy do produkcji pudeł transportowych, przekładek i narożników. W poligrafii – do opakowań jednostkowych, okładek i materiałów POS.

W przemyśle e-commerce arkusze ułatwiają krótkie serie oraz personalizację. W sektorach AGD, automotive czy farmacji liczą się odporność na zgniatanie, stabilność wymiarowa oraz możliwość łączenia z zabezpieczeniami antykorozyjnymi lub powłokami barierowymi.

Jak dobrać tekturę do projektu: praktyczne kryteria

- Warstwowość i typ fali: B/C/E dla transportu, lita dla precyzyjnych nadruków i małych formatów.

- Gramatura i sztywność: wyższe wartości dla łańcuchów dostaw o podwyższonym ryzyku uszkodzeń.

- Wilgotność i klej: dostosowane do warunków składowania i automatycznych linii pakujących.

- Obróbka: wymagania pod bigowanie, sztancowanie i kaszerowanie w zależności od konstrukcji.

- Zrównoważenie: udział makulatury, opcje recyklingu i certyfikaty łańcucha dostaw.

Usługi i wsparcie dla B2B: stabilne dostawy i dopasowanie

Firmy produkcyjne oczekują przewidywalności. Dlatego w ramach współpracy B2B standardem są stałe specyfikacje, buforowe stany magazynowe, testy ECT/BCT, a także doradztwo przy doborze gramatury i konstrukcji wykroju. To skraca czas wdrożenia i zmniejsza koszty błędów na liniach pakujących.

Jeśli szukasz produktu gotowego do wdrożenia, sprawdź Tektura w arkuszach – rozwiązanie dopasowane do wymagań druku, logistyki i produkcji opakowań.

Podsumowanie techniczne: kluczowe etapy i efekty

- Surowiec: mieszanka włókien celulozowych i makulatury przygotowana pod docelowe właściwości.

- Formowanie: część mokra i część sucha kształtują stabilną wstęgę.

- Łączenie: sklejarka i klej skrobiowy budują wytrzymałą strukturę warstw.

- Wykończenie: bigowanie, sztancowanie, opcjonalnie kaszerowanie.

- Wynik: dobór rodzaju (lita/falista) i liczby warstw przekłada się na sztywność oraz zastosowanie.